Dans un contexte où l’efficacité opérationnelle détermine la rentabilité, le choix des roulettes industrielles pour vos équipements de manutention impacte directement vos performances. Une sélection inadaptée peut générer des pertes significatives de productivité et augmenter vos coûts de maintenance.

ROI et réduction des coûts avec les roulettes industrielles de manutention

Impact financier de l’optimisation des équipements roulants

L’investissement dans des roulettes industrielles adaptées génère un retour sur investissement mesurable. Les entreprises qui optimisent leurs systèmes de manutention observent une réduction notable des arrêts de production liés aux pannes d’équipement, une diminution de l’effort de poussée nécessaire pour déplacer les charges, et une augmentation substantielle de la durée de vie des chariots de manutention.

Calcul des économies sur la chaîne de manutention

Pour quantifier l’impact économique, considérez d’abord les économies directes : la réduction des coûts de maintenance, la diminution des temps d’arrêt, et l’amélioration de la productivité. Les économies indirectes sont tout aussi importantes et incluent la réduction des troubles musculo-squelettiques, l’amélioration de la satisfaction des équipes, et la diminution du turnover opérationnel.

Note importante : Les services chargés de la maintenance peuvent représenter jusqu’à 60% des dépenses opérationnelles dans certaines industries*. L’optimisation des équipements roulants contribue à réduire ces coûts.

Amortissement des investissements en roulettes de qualité

L’amortissement d’un parc de roulettes industrielles s’effectue généralement sur une période de moyen terme. Les roulettes haut de gamme, bien que plus coûteuses à l’achat, réduisent significativement les coûts totaux de possession (TCO) sur la durée de vie.

Intégration digitale : roulettes connectées et Industry 4.0

Solutions IoT pour le suivi des équipements de manutention

L’industrie 4.0 transforme la gestion des équipements roulants. Les capteurs intégrés dans les roulettes industrielles permettent le monitoring en temps réel de l’usure et des performances, la géolocalisation des chariots de manutention dans l’entrepôt, ainsi que l’analyse des trajets pour optimiser les flux logistiques.

Maintenance prédictive des systèmes de roulettes

La maintenance prédictive révolutionne la gestion du parc roulant en fournissant des alertes automatiques avant panne, une planification optimisée des interventions, et une réduction substantielle des maintenances correctives d’urgence. Cette approche permet d’anticiper les défaillances plutôt que de les subir.

Données temps réel sur l’utilisation industrielle

Les tableaux de bord connectés fournissent des KPI essentiels permettant de suivre le taux d’utilisation par zone, la vitesse moyenne de déplacement, et la charge transportée par période. Ces données facilitent la prise de décision et l’optimisation continue des flux.

Types de roulettes industrielles pour chaque besoin de manutention

Roulettes pivotantes vs fixes pour manutention lourde

Les roulettes pivotantes industrielles offrent une rotation à 360° pour une manœuvrabilité maximale. Elles sont idéales pour les chariots de picking et les servantes d’atelier, avec des capacités de charge allant de 50 kg à 2 tonnes selon le modèle. Le choix entre différents types de roulettes dépend essentiellement de votre application spécifique et des contraintes de votre environnement industriel.

Les roulettes fixes pour charges lourdes garantissent une stabilité directionnelle optimale. Recommandées pour le transport linéaire, elles supportent des charges jusqu’à 15 tonnes et conviennent particulièrement aux applications nécessitant une trajectoire rectiligne.

Roues caoutchouc, polyuréthane et acier : applications industrielles

Les roulettes en caoutchouc excellent dans l’absorption des chocs et vibrations tout en offrant une surface de roulement silencieuse. Elles trouvent leurs applications dans les hôpitaux, bureaux et environnements sensibles au bruit où le confort acoustique est primordial.

Les roues en polyuréthane pour manutention se distinguent par leur résistance chimique excellente et leur faible résistance au roulement. Leur durabilité supérieure au caoutchouc standard en fait un choix économique sur le long terme.

Les roulettes en acier et fonte sont conçues pour les charges très lourdes allant jusqu’à 15 tonnes. Elles résistent aux hautes températures (+300°C) et s’imposent dans les environnements industriels extrêmes.

Roulettes haute température et environnements spéciaux

Pour les applications spécifiques, les roulettes inox s’imposent dans les industries alimentaire et pharmaceutique où l’hygiène est cruciale. Les roues anti-statiques sont indispensables dans les zones ATEX et salles blanches, tandis que les roulettes étanches conviennent aux environnements humides nécessitant un lavage haute pression.

Capacité de charge et dimensionnement des roulettes de manutention

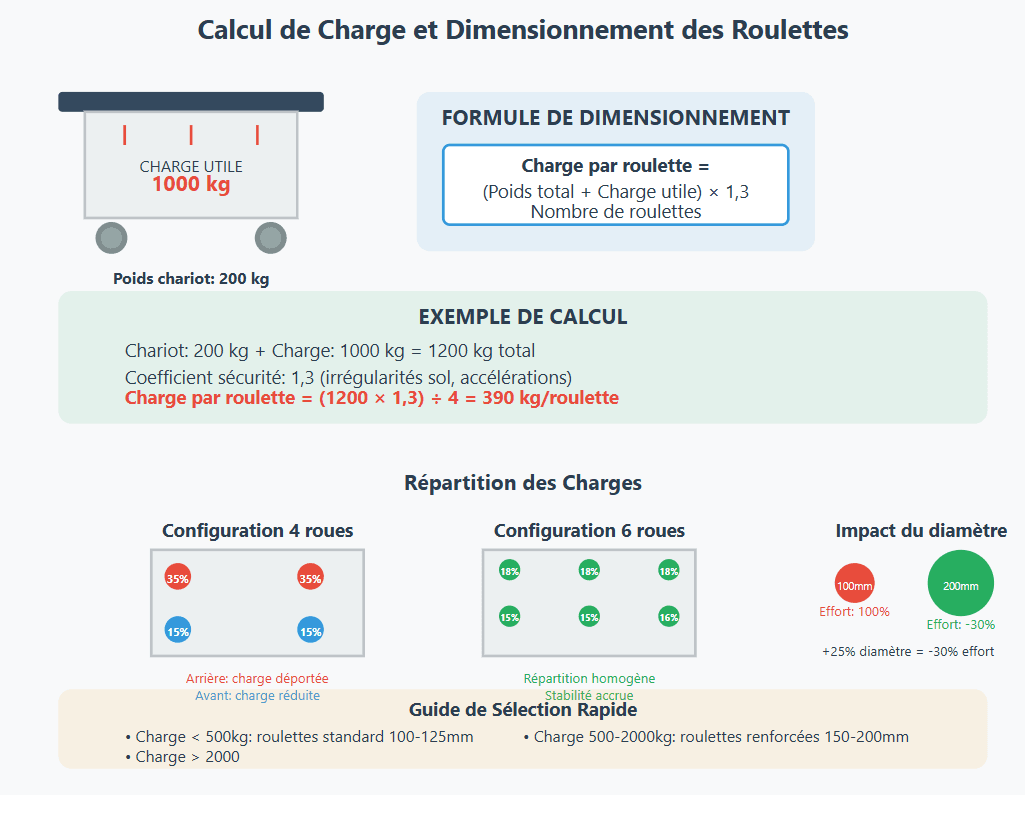

Formule de dimensionnement :

(Poids de l’objet transporté + Poids du chariot) / (Nombre de roulettes – 1)

Cette formule intègre une marge de sécurité en retirant une roulette du diviseur, compensant les irrégularités du sol et garantissant un contact stable même si l’une des roulettes perd temporairement le contact avec le sol. Pour les chariots à 6 roulettes, divisez plutôt par 2 pour une sécurité optimale.

Répartition du poids sur chariots de manutention

Dans une configuration à 4 roues, la charge théorique représente 25% par roulette, mais la charge réelle atteint souvent 30-35% sur les roues arrière en raison de la charge déportée. Une configuration à 6 roues offre une répartition plus homogène et une stabilité accrue pour les charges importantes.

Normes de sécurité pour transport de charges lourdes

Les standards industriels à respecter incluent la norme EN 12527 pour les spécifications techniques des roulettes, la DIN EN 1757-3 pour les essais de résistance et durabilité, et l’ISO 4762 concernant les fixations et assemblages sécurisés.

Sélection par équipement de manutention industrielle

Roulettes pour chariots élévateurs et transpalettes

Pour les transpalettes manuels, privilégiez des roues directrices de 180-200 mm en polyuréthane et des galets de charge de 70-85 mm en acier ou polyuréthane, avec une capacité standard de 2-3 tonnes. Les chariots élévateurs nécessitent quant à eux des bandages pleins ou pneumatiques selon l’usage, des roulettes stabilisatrices haute résistance, et une maintenance renforcée.

Roues pour conteneurs et roll-conteneurs industriels

Les roll-conteneurs standard s’équipent généralement de 4 roulettes pivotantes de 125-160 mm avec freins intégrés sur 2 roues minimum, en matériau caoutchouc gris non marquant. Pour les conteneurs de déchets industriels, optez pour des roulettes de 200 mm minimum facilitant le franchissement, avec une résistance aux chocs, à l’abrasion et aux produits chimiques.

Solutions roulantes pour établis et servantes d’atelier

Les établis mobiles requièrent des roulettes escamotables avec frein assurant une stabilité en position fixe, supportant une charge répartie de 300-500 kg. Les servantes d’outillage s’équipent de 4-5 roulettes dont 2 avec frein, offrant un roulement silencieux en caoutchouc ou polyuréthane, avec une résistance aux huiles et solvants.

Optimisation de la chaîne de manutention avec les bonnes roulettes

Réduction de l’effort de poussée et productivité

L’effort de poussée impacte directement l’efficacité opérationnelle. Trois facteurs principaux permettent son optimisation : le diamètre de roue (un diamètre plus grand réduit significativement l’effort), la qualité des roulements (des roulements de précision réduisent les frottements), et l’état du sol (un revêtement lisse diminue considérablement l’effort nécessaire).

Les gains observables incluent une augmentation de la cadence de manutention, une réduction de la fatigue opérateur, et une amélioration de la capacité de charge transportable par vos équipes.

Minimisation du bruit en environnement industriel

Le bruit de roulement affecte les conditions de travail et la santé des opérateurs. Les solutions acoustiques comprennent les roulettes caoutchouc qui réduisent significativement le niveau sonore, les roulements de précision diminuant les vibrations, et les matériaux amortissants dans les platines.

Ces améliorations apportent un meilleur confort de travail, assurent la conformité réglementaire avec la directive bruit, et contribuent à la réduction des plaintes et de l’absentéisme.

Durabilité et réduction des arrêts de production

Les indicateurs de performance essentiels incluent le MTBF (temps moyen entre pannes) qui varie selon la qualité des roulettes, le coût de possession qui diminue notablement avec des roulettes premium, et le taux de disponibilité des équipements qui s’améliore de manière mesurable.

Les stratégies de durabilité reposent sur une maintenance préventive programmée, une rotation des équipements selon leur usure, et la formation des équipes aux bonnes pratiques d’utilisation.

Installation et maintenance des roulettes industrielles

Montage sur platine vs tige filetée

La fixation à platine offre une installation rapide par vissage, une répartition optimale des contraintes et une facilité de remplacement appréciable lors des opérations de maintenance. Le montage à tige filetée présente l’avantage d’un encombrement réduit et d’un ajustement de hauteur possible, mais nécessite une maintenance plus complexe.

Programme de maintenance préventive

Un programme de maintenance efficace suit des fréquences recommandées : inspection visuelle hebdomadaire, lubrification des roulements mensuelle, contrôle de serrage trimestriel, et remplacement préventif annuel ou selon l’usure constatée.

Check-list maintenance :

- État des roulements (jeu, bruit)

- Usure de la bande de roulement

- Fonctionnement des freins

- Fixations et platines

Remplacement et mise à niveau du parc roulant

Les critères de remplacement incluent une usure significative du diamètre initial, un jeu excessif dans les roulements, une déformation de la structure, ou des performances dégradées affectant l’efficacité opérationnelle.

Pour la planification, privilégiez un remplacement par lots pour optimiser les coûts, maintenez un stock de sécurité représentant 10-15% du parc installé, et assurez la formation de vos équipes sur les nouveaux modèles.

Exemples d’optimisation de manutention industrielle

Secteur automobile : gains de productivité

Les problématiques courantes dans ce secteur incluent un taux de pannes élevé des roulettes, un effort de poussée excessif sur la chaîne de production, et des arrêts de production fréquents perturbant les cadences.

Les solutions mises en œuvre comprennent le remplacement par des roulettes polyuréthane haute performance, la standardisation du parc sur des références limitées facilitant la gestion, et l’implémentation d’un programme de maintenance préventive structuré.

Les résultats types observés montrent une réduction substantielle des pannes de roulettes, une diminution notable de l’effort de poussée nécessaire aux opérateurs, des gains de productivité mesurables sur les lignes d’assemblage, et un ROI positif à moyen terme.

Logistique e-commerce : fluidité des flux

Les défis spécifiques comprennent les pics d’activité saisonniers, les niveaux sonores élevés dans les entrepôts, et l’usure rapide des roulettes due à une utilisation intensive.

Les optimisations incluent l’installation de roulettes caoutchouc silencieuses, un dimensionnement adapté selon les zones (picking versus stockage), et l’intégration de capteurs IoT sur une partie du parc pour un suivi en temps réel.

Les bénéfices constatés comprennent une réduction significative du niveau sonore améliorant les conditions de travail, une augmentation de la cadence de picking, une prédiction des pannes améliorée grâce aux données IoT, et une satisfaction accrue des équipes.

Industrie alimentaire : conformité et hygiène

Les exigences strictes imposent l’utilisation de matériaux non toxiques, la capacité de résister au nettoyage haute pression, et une traçabilité complète des équipements.

La solution intégrée repose sur des roulettes inox 316L conformes aux normes alimentaires, une étanchéité IP67 protégeant les mécanismes, un marquage laser garantissant la traçabilité, et une maintenance rigoureusement documentée.

Les impacts positifs incluent une conformité totale aux audits qualité, une réduction des contaminations croisées, une durée de vie prolongée même en environnement agressif, et une optimisation des coûts de nettoyage.

Points clés à retenir

L’optimisation de votre parc de roulettes industrielles représente un levier stratégique majeur pour améliorer l’efficacité de votre chaîne de manutention. Les investissements dans des solutions adaptées génèrent des retours mesurables à moyen terme, avec des gains de productivité durables.

Actions prioritaires :

- Auditer votre parc actuel et identifier les points d’amélioration

- Calculer le TCO sur 5 ans pour justifier les investissements

- Standardiser les références pour optimiser maintenance et stocks

- Former vos équipes aux bonnes pratiques d’utilisation

- Intégrer les technologies IoT pour la maintenance prédictive

La manutention industrielle évolue vers plus d’intelligence et d’automatisation. Anticiper ces transformations en choisissant des roulettes industrielles adaptées vous positionne favorablement pour les défis de demain.

Sources

- TeamViewer (cité par Datapole, 2021) : « Les services chargés de la maintenance sont parfois à l’origine de 60% des dépenses opérationnelles. »

- DirectIndustry (Guide d’achat, 2020) : Coefficient de sécurité de 30% (facteur 1,3) pour le calcul de la charge par roulette – « Pour connaître la capacité de charge permettant une application sûre des roulettes, ajoutez 30% au poids total de votre chargement